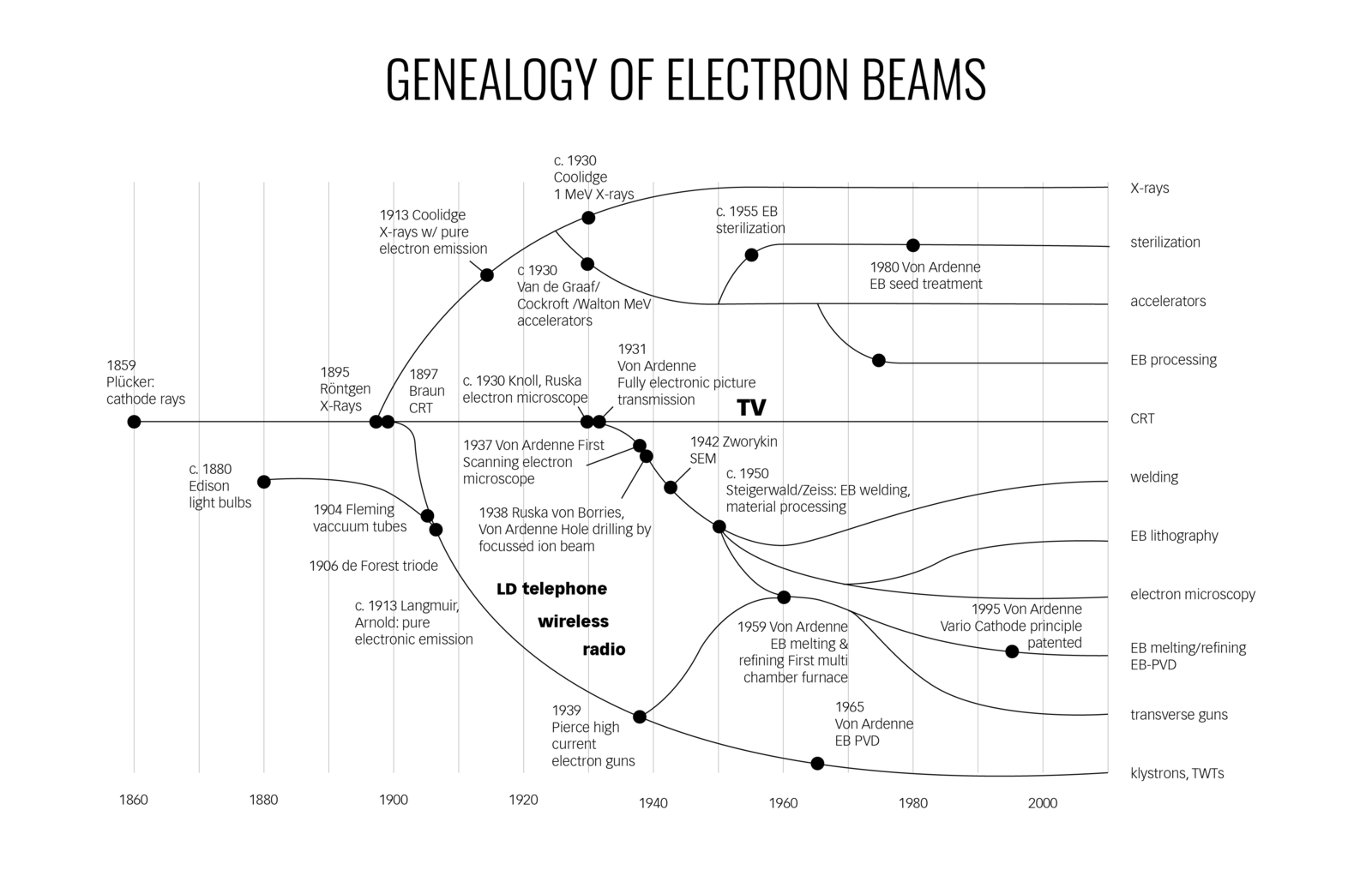

电子束技术的雏形

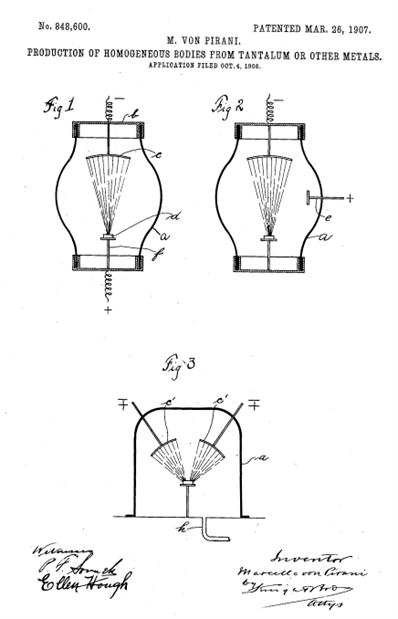

当 J.J. 汤姆森于 19 世纪末在剑桥大学研究阴极射线的过程中首次将电子确定为带有负电荷的物质粒子时,没有人会预见到“电子”这个词会成为科学中最广泛使用的术语之一。同样,它的发现者也肯定不会想到它的目标应用会在如此大的程度上改变人们的日常生活。甚至电子和微电子等成为了整个行业的名字。如果不有针对性地利用电子的特性,计算机、现代通信或互联网就都会是人类不会想象到的东西。尽管马塞洛·冯·皮拉尼已经在 1905 年申请了使用聚焦阴极射线熔炼难熔金属(钽)的专利,但他的发现当时并没有产生任何有用的影响。这是因为当时既没有高效的高真空泵,也没有可用于工业用途的高性能电子束系统。

但是,电子作为一种工具,也非常有用。这对于聚焦成电子束的加速电子尤其如此。利用电子扫描表面,提供纳米级的光学信息,这在过去的 80 年中极大地推动了科学发展。过去,电子束也用于生成图像。不仅如此,电子束还用于不同金属粘结、表面硬化和塑料改性。电子束还可用于高效熔炼和清洁各种难熔金属,例如钛、钨和钽等。或者,通过蒸镀将金属和陶瓷作为功能层沉积在各种基材上。本文将结合曼弗雷德·冯·阿登纳在德累斯顿的工作成果,对之后的应用进行更深的研究。

直到电子光学在 1920 和 1930 年代的广泛发展,才让电子束有机会大展身手。而这些发展,则都是源于恩斯特·鲁斯卡、马克斯·诺尔和曼弗雷德·冯·阿登纳开发的透射电子显微镜的推动。同时,X 射线的应用和宇宙射线的发现,以及相应的对高能辐射实验的渴望,也激起了人们对高能能量源的渴求。1929 年,范德格拉夫使用以自己名字命名的静电波段发生器实现了 1.5 兆电子伏的加速电压。而曼弗雷德·冯·阿登纳也在他以前的柏林-利希特费尔德电子物理实验室中使用了这种类型的发生器进行中子实验。

热发射的限制因素仍然是阴极前方的空间电荷,阻碍了发射电流超过 1 毫安。直到 1939 年,约翰·皮尔斯才有机会,在结合罗戈夫斯基于 1926 年描述的三电子系统的基础上,展示一种通过圆锥形电极几何影响场几何的方法,证实了即便空间电荷很大,也能够产生大量的电子发射

图 3:皮尔斯阴极示意图。圆锥形电极的形状会影响场几何,使得电子在空间电荷范围内也能够发射。

图 2:马塞洛·冯·皮拉尼的熔炼难熔金属美国专利

冯阿登纳的电子束技术发展历程

在第二次世界大战结束之际,电子束冶金所需的全部工具都已为人所知。但是直到 20 年后,电子束熔炼、蒸镀和焊接领域的工业解决方案才得以确立。1950 年,在蔡司的电子显微镜实验室中,电子束焊接的发现或多或少具有偶然性。之后,K.H. 施泰格瓦尔德描述了小孔钻孔和金属加工作为电子束的可能应用。早在 1938 年,曼弗雷德·冯·阿登纳就与冯·博里斯和鲁斯卡一同在专利中对此进行了描述。他认为,使用带电粒子束进行微加工应当是可行的。在 1950 年代,随着人们对发展太空旅行和核研究的关注,也推动该领域取得了重大进展。也正因如此,出现了对高纯度金属的需要,而这则要求金属熔炼过程在极端真空条件下进行。电弧炉和感应炉等已经达到了极限,无法满足要求。

在此期间,第一批强大的电子束枪涌现了出来,最初类似于电子显微镜。不过,第一批轴向电子束枪仍然存在这样那样的问题。例如,熔融过程中产生的蒸气沉积会迅速导致绝缘子上发生短路。后来人们意识到,可将电子束直径减小到足够程度,使出口开口作为一个压力级来保护绝缘子免受金属蒸气的侵害,这带来了又一次决定性的改进。当今的高性能电子发射器都配备有多个这样的水冷压力级。这些压力级与独立的排气系统配合,尽可能保护真空侧电子束发生室免受熔融或蒸镀区域恶劣条件的影响。通过使用间接加热的钨发射体,进一步提高了可靠性和性能。实际的大面积阴极加热是通过背面的丝状钨发射体的电子轰击进行的。这带来了易于控制且稳定的发射温度。

从一开始,阴极前方的空间电荷就被用作发射限制手段。这确保了电子束功率的必要稳定性,保证了电子束质量不受发射温度波动或阴极老化的影响。在此基础上,曼弗雷德·冯·阿登纳研究所 (IvA) 于 1959 年开发了第一台射束功率为 45 千瓦的中试规模电子束多室炉,用于熔炼钢材。冶金行业的强劲需求促成了更大功率电子束枪的开发。因此,到 1960 年代中期,IvA 已经生产出了电子束功率为 1200 千瓦的电

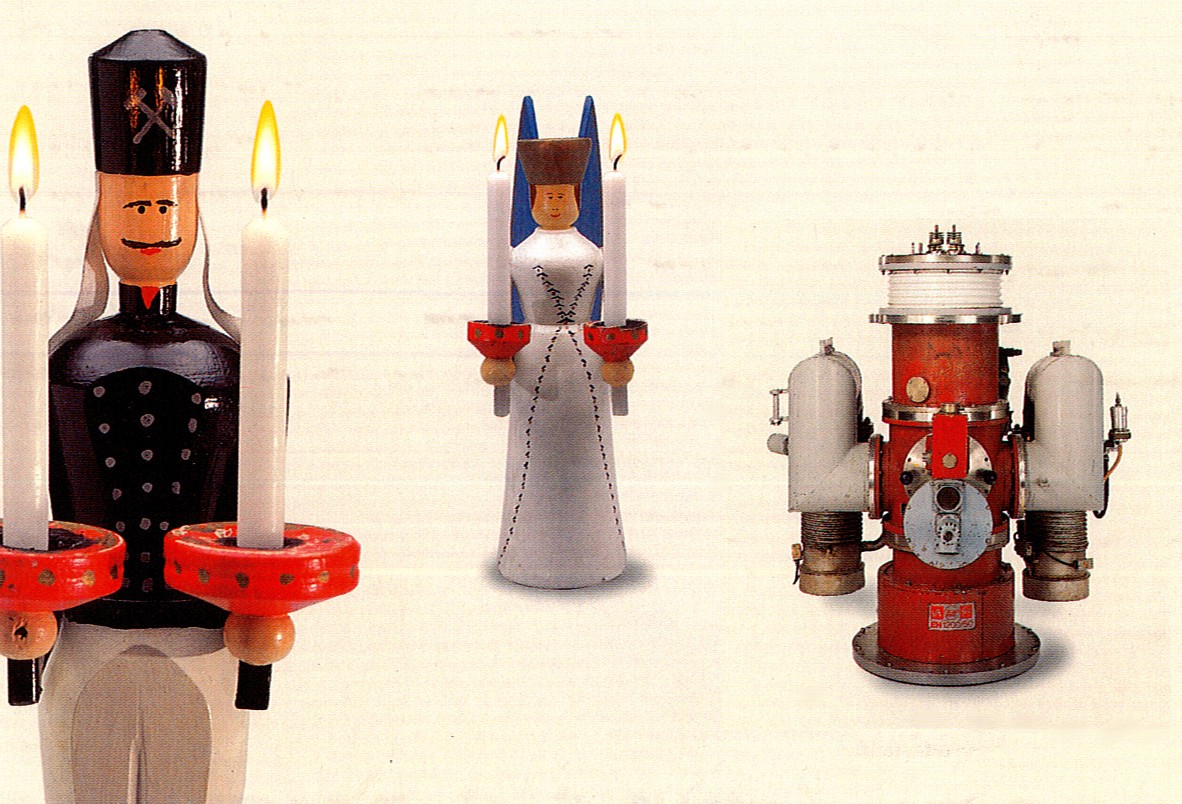

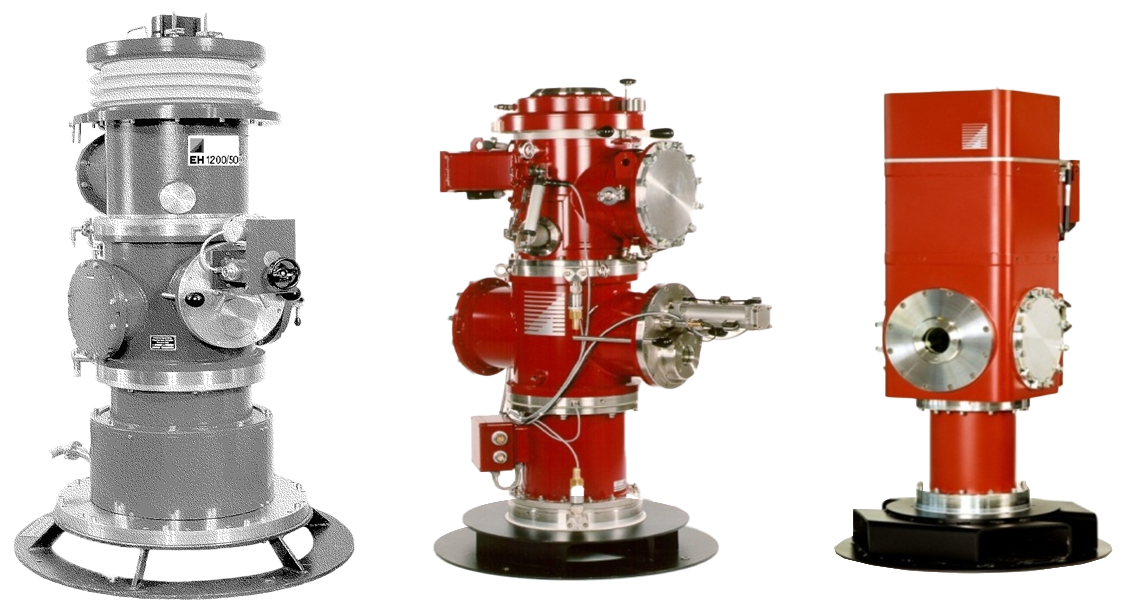

用于熔化的第一代电子枪:功能强大但笨重

由于高电压、直接水冷阴极系统的特点和所需的绝缘子,这些第一代电子束枪在设计上仍然相当笨重。这种设计的必要性在于阴极系统的热稳定性对电子束质量非常重要,而且必须以这种方式消散热量,尤其是对于 1.2 兆瓦的大功率电子束枪而言。

此外,当时只有油扩散泵可用于生产所需的高真空,这种泵可通过倾斜的管道部分进行安装。再加上绝缘子的主流设计,这批第一代电子束枪也被亲切地称为圣诞天使。

尽管存在缺点,但用于熔炼难熔金属和蒸镀铝的这批电子束枪非常坚固耐用,功率等级在 60 千瓦至 1200 千瓦之间。其中一些至今仍在运行。应用范围的扩大,对不同安装位置的要求,以及对简化维护的需求,促成了第二代电子束枪的诞生,这一代的几项重大变化如下所述。通过改变阴极加热系统的电势,加热功率减少到三分之一。如此一来不再需要水冷,以及体积和重量已大幅减小的阴极系统从外部视线中消失,内置于处于地电位的枪头之中。另一项重要创新则出现在功率控制方面。虽然第一代电子束枪也可通过改变加速电压来控制功率,但与之相比,这一代可以通过执行器移动阳极的位置,因此阴极和阳极之间的距离可变,从而也可以调节电子束电流。

改进和进一步发展:第二代电子枪

因此,使用这种称为可调阳极 (Vario Anode) 解决方案,可以保持加速电压和阴极温度恒定。此外该方案还减少了功率控制对电子光学参数的影响。通过这种措施,可以将高压绝缘层移至内部,并使枪的外壳完全处于接地电位。这在安全性和可达性方面是向前迈出的重要一步。在可靠性和操作安全性的另一项重大进步是使用磁性气体聚焦电子束。通过测量流阻中的温度,现在已经能够优化和稳定聚焦在流阻区域的电子束。

图 5:第一代、第二代和最新一代电子束枪

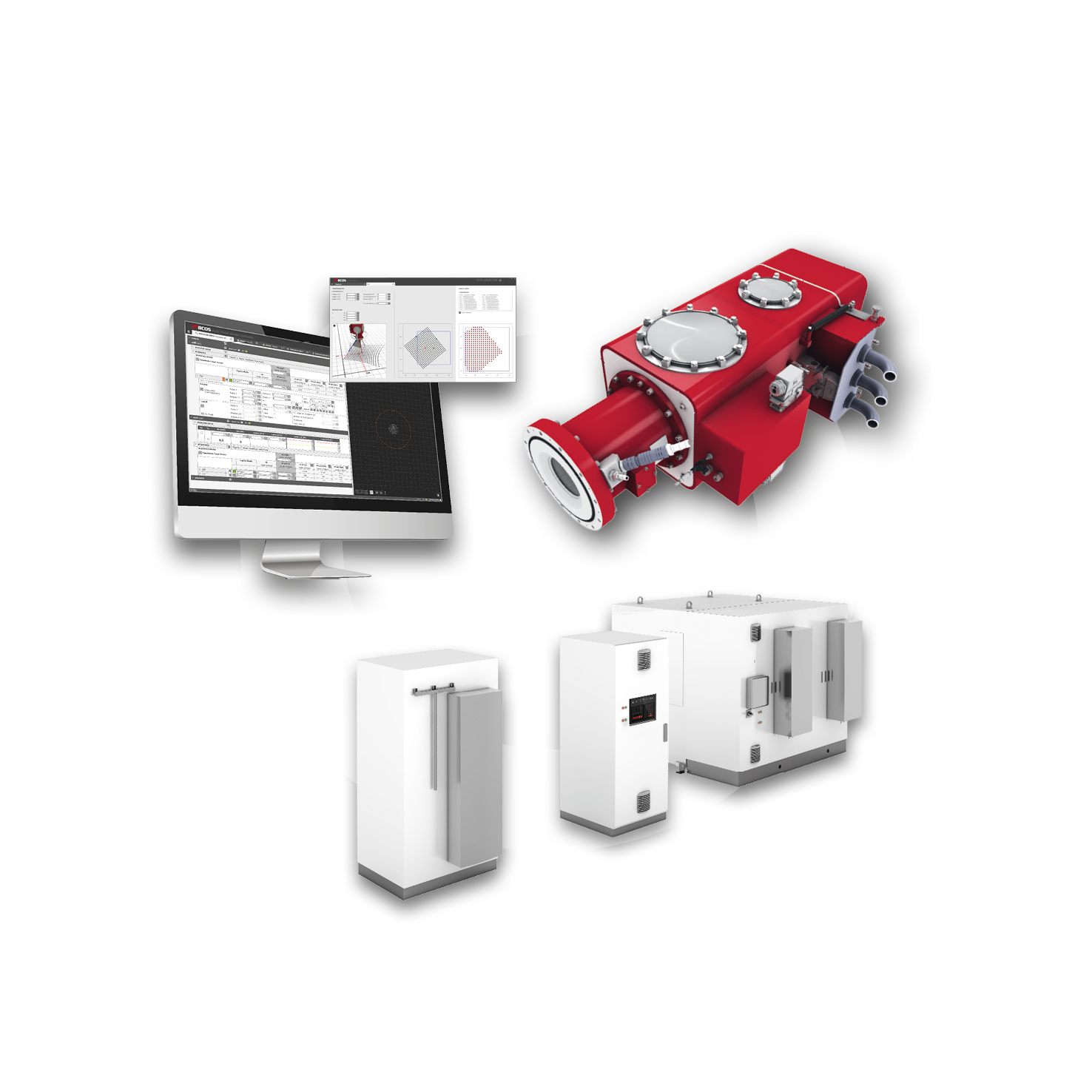

最新一代,也即更加小巧精致的一代电子束枪,诞生于 1990 年代之初。这一代的诞生,考虑到了工业应用中的众多第二代电子束枪所带来的丰富经验。其中一项重大创新是在电子束的发生上。借助可调阴极 (Vario Cathode) 原理(已获专利),现在可以通过改变阴极和固定阳极之间的距离来调整电子束功率。之所以能够做到这一点,是由于将高压绝缘子完全移到真空中,从而显著减小了尺寸。

得益于可调阴极的原理,加速电压和电子光学几何在整个功率范围内保持不变。由于镜头电流适应电子束功率的程度已不再是最初所需要的那样大,因此可以在整个功率范围内获得更加稳定和可精确对焦的电子束质量。如此结果便是首次实现了在整个功率范围内稳定且可重复的电子束运行,这对于各种应用非常重要。此外还引入了一种新的阴极系统设计,其中采用了高压电位下阴极的移动装置。

在过去的 10-15 年中,进一步开发电子束系统的重点已越来越多地转向用于高压发生和电子束引导的组件上。特别是配备快速开关晶体管的强大中频电源的发展,在抑制高压闪络方面带来了重大进展。在电子束偏转系统中使用新材料,以及电子束引导软件和控制硬件等新概念,也使得即使在较大偏转角度下也能够提升偏转频率。这也为操作员提供了许多可用于影响电子束分布的方便选择。闪络切断以及偏转频率提升在当前的电子束技术应用中都起着决定性的作用。例如,已针对涂层应用开发出了氧化硅蒸镀的高效解决方案,用于透明包装阻隔镀膜,旨在取代迄今为止主流使用但难以回收的铝基阻隔层。由于所用材料氧化硅的蒸镀是在升华过程中发生的,即不事先熔融材料。因此,与热反应较慢的熔融状态相比,短时间射流中断或固体蒸镀材料不均匀性可更快导致蒸镀中断。再加上空间电荷模式下的阴极布置,设计简化的程度已使得可在维护期间通过一种快换系统来轻松更换即插即用式阴极组件,无需进一步调整阴极位置。近年来,这一设计仍在不断优化,形成了一种十分成熟的工业解决方案,虽然具体工艺对使用寿命会稍有影响,但使用寿命整体上非常长久。

同时,待镀膜的传输速度高达 20 米/秒。这意味着,例如,暴露在电子束下一毫秒,效果可以扩展到长达两厘米的条带。在发生器方面,曝光时间现在可以限制在小于 300 微秒。当前电池行业的涂层应用也同样提出了很高的要求,未来金属化高分子材料镀膜将取代锂离子电池中的金属电极。

对精度、稳定性和可重复性的高要求在其他应用中也有着重要作用。在此类应用中,电子束被用作能量源,为材料测试提供极高的能量密度,这发生在等离子体与粒子加速器壁接触时。为了能够评估这些能量密度,必须非常精确地调节电子束的直径、能量和脉冲持续时间。自开始工业化应用以来的 60 年历程中,所有这些需求促成了一种由相互连接的成熟电子束元器件构成的系统,为我们带来了适用于各种应用的一种工具。